2025/09/15

191

高延展性3D打印铝合金技术,装备轻量化发展真神奇_深圳3d打印增材展

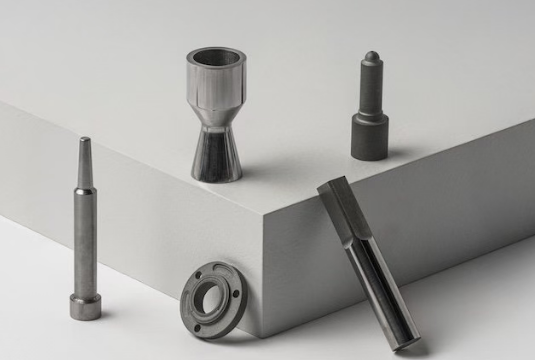

在材料科学领域,一项来自美国卡内基梅隆大学研究团队的创新成果正引领着3D打印铝合金技术的变革。该团队借助集成计算材料工程(ICME)的先进方法,深入分析了3D打印铝合金的微观结构和损伤机制,并在此基础上优化了合金成分。通过巧妙地减少合金中锆和镍元素的含量,他们设计出了一种全新的配方,其中主要元素的原子百分含量分别为锆0.5%、铒0.4%、镍0.6%。

这一创新配方带来的成果令人瞩目。实验结果表明,与传统3D打印铝合金相比,新型铝合金3D打印成品的延展性实现了惊人的20倍提升,从0.9%跃升至19%。这一巨大的延展性提升,意味着新型铝合金在加工和应用过程中能够承受更大的形变而不发生断裂,极大地拓展了其在复杂结构件制造中的应用潜力。与此同时,尽管延展性大幅提升,但新型铝合金的强度仅损失了约25%,依然达到了279兆帕。更令人称奇的是,即使在400℃的高温下经过48小时的热处理,这种新型铝合金的强度依然能够保持不变,展现出卓越的结构承载能力和热稳定性。

这一创新配方带来的成果令人瞩目。实验结果表明,与传统3D打印铝合金相比,新型铝合金3D打印成品的延展性实现了惊人的20倍提升,从0.9%跃升至19%。这一巨大的延展性提升,意味着新型铝合金在加工和应用过程中能够承受更大的形变而不发生断裂,极大地拓展了其在复杂结构件制造中的应用潜力。与此同时,尽管延展性大幅提升,但新型铝合金的强度仅损失了约25%,依然达到了279兆帕。更令人称奇的是,即使在400℃的高温下经过48小时的热处理,这种新型铝合金的强度依然能够保持不变,展现出卓越的结构承载能力和热稳定性。

这一技术突破,成功解决了传统3D打印铝合金因加工缺陷而导致的延展性不足问题。在过去的3D打印铝合金制造中,由于加工过程中的缺陷,材料的延展性往往受到限制,这在很大程度上制约了其在高端应用领域的广泛使用。然而,卡内基梅隆大学研究团队的这项成果,为这一难题提供了一个有效的解决方案。新型铝合金不仅在常温下展现出优异的力学性能,而且在高温环境下也能保持稳定的性能,这使得它在航空航天、汽车制造等对材料性能要求极高的领域具有巨大的应用潜力。

新型铝合金的出现,有望在车辆与航空航天装备的大型结构件和高温组件中得到广泛应用。它不仅可以取代传统的钛合金、镍合金和钢材,还能为装备的轻量化发展提供强有力的支持。在航空航天领域,轻量化是提高飞行效率、降低燃油消耗的关键因素之一。新型铝合金的高强度和高延展性,使其能够制造出更轻、更坚固的飞行器结构件,从而显著减轻飞行器的重量,提高燃油效率,降低运营成本。在汽车制造领域,轻量化同样至关重要。新型铝合金的应用可以减轻汽车的重量,提高燃油经济性,减少尾气排放,同时还能提升车辆的操控性能和安全性。

此外,新型铝合金的热稳定性也为装备的高温性能提供了保障。在航空航天和汽车发动机等高温环境下,材料的热稳定性是确保装备安全运行的关键。新型铝合金即使在400℃的高温下经过长时间的热处理,依然能够保持稳定的强度,这使得它能够满足高温组件对材料性能的严格要求,为装备的高温性能提供了可靠的保障。

卡内基梅隆大学研究团队的这项高延展性3D打印铝合金技术,不仅在材料科学领域取得了重大突破,更为装备轻量化发展带来了革命性的变化。它不仅解决了传统3D打印铝合金的延展性不足问题,还为航空航天、汽车制造等高端装备制造业提供了更轻、更强、更稳定的材料选择。随着这一技术的进一步推广和应用,我们有理由相信,装备轻量化发展将迎来一个全新的时代,为全球制造业的可持续发展注入新的活力。

文章来源:深圳3d打印增材展

深圳国际3D打印、增材制造及精密成型展览会即将2025年8月26-28日在深圳国际会展中心举行。门票观众预登记及更多精彩论坛活动,欢迎点击这里进入深圳国际3D打印、增材制造及精密成型展览会官网

| 凡本网注明“来源:广州光亚法兰克福展览有限公司”的所有作品,版权均属于广州光亚法兰克福展览有限公司,转载请注明。 凡注明为其它来源的信息,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点及对其真实性负责。若作者对转载有任何异议,请联络本网站,联系方式:020-38217916;我们将及时予以更正。 |

想象无界 智印未来

欢迎莅临深圳国际3D打印、增材制造及精密成型展览会!

联系我们

商务电话:

+86 20 3825 1558

公司地址:

广州市天河区林和西路9号耀中广场B2616室

主办单位官方微信