2025/09/11

273

波音宣布其3D打印新应用:3D打印太阳能电池阵列基板一体化制造_FORMNEXT3D打印增材展

当波音公司宣布其 3D 打印新应用时,AM 易道感到其重要性,因为这不是一个简单的支架或导管部件的 3D 打印应用,而是航天器最关键组件之一:太阳能电池阵列基板的 3D 打印制造。这一创新不仅节省了 6 个月的生产周期,还显著提升了生产效率。

传统制造需要几十个独立零件、复杂的工具准备和精密的粘合工艺,现在被 3D 打印技术改写。波音将典型太阳能阵列翼从打印到最终组装的时间缩短了多达 6

个月,生产效率提升 50%。

传统制造需要几十个独立零件、复杂的工具准备和精密的粘合工艺,现在被 3D 打印技术改写。波音将典型太阳能阵列翼从打印到最终组装的时间缩短了多达 6

个月,生产效率提升 50%。

但这里有一个技术悬疑:波音究竟用的是金属,还是非金属 3D 打印?这个问题的答案,将决定整个太阳能电池阵列制造的技术路径和未来发展方向。让我们一起揭开这个技术谜团。

技术核心推测:一体化 3D 打印基板设计

什么是太阳能阵列基板?

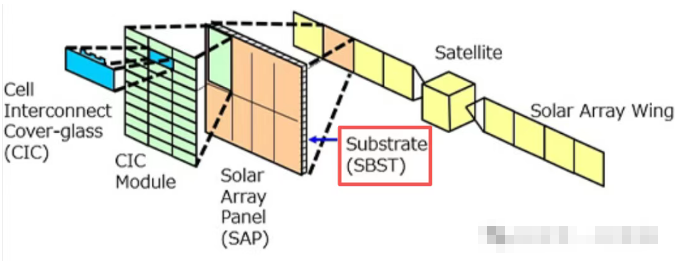

在试图通过有限信息深入分析波音的技术突破之前,我们需要理解什么是太阳能阵列基板(Solar Array Substrate)。

基板是整个太阳能阵列的结构骨架,承载着太阳能电池、电路连接和机械支撑的多重功能。传统的太阳能阵列基板采用 “上下碳纤维复合网格面板 + 铝蜂窝芯 + 聚酰亚胺薄膜” 的典型三明治结构。基板尺寸因应用而异,小卫星的基板通常为几十厘米见方,而大型通信卫星的单个阵列翼可达数米长度。以本次公开披露的波音 702 级卫星为例,其太阳能阵列展开后长度可超过 30 米。

新的 3D 打印阵列方法被设计为可从小卫星扩展到更大的卫星(如波音 702 级),目标在 2026 年实现市场供应。

传统制造的复杂性

传统基板制造是一个极其复杂的多步骤工艺。简单来说,传统过程需要几十个独立零件的精确装配,涉及长周期的专用工具制备和多次精密粘合工序。每个连接点、每条线束路径都需要单独设计和制造,这不仅耗时数周甚至数月,还容易在粘合界面产生应力集中和可靠性隐患。

波音的 3D 打印新方案

根据我们对有限公开信息的理解,波音开发了一种 3D 打印太阳能基板结构的方法,将线束路径和连接点等内置功能直接打印到每个面板中。这种方法用一个坚固、精确的整体件替代了传统的多组件装配结构,从根本上改变了基板的制造逻辑。

太阳能阵列基板面临的技术挑战极其严苛:必须结合超轻重量与刚性和热稳定性,同时承受发射过程的巨大冲击和轨道运行中 - 170°C 到 + 100°C 的极端温度循环。解决方案需要建立在合格的增材制造、飞行验证材料和工艺的基础上,这为突破传统制造瓶颈提供了技术保障。

波音的这一创新不仅展示了 3D 打印技术在航空航天领域的巨大潜力,还为未来太阳能电池阵列的制造提供了新的方向。通过一体化 3D 打印基板设计,波音不仅提高了生产效率,还显著降低了生产成本和时间。这一技术的广泛应用将为航天器的制造带来深远的影响,推动整个行业的技术进步。

文章来源:FORMNEXT3D打印增材展

深圳国际3D打印、增材制造及精密成型展览会即将2025年8月26-28日在深圳国际会展中心举行。门票观众预登记及更多精彩论坛活动,欢迎点击这里进入深圳国际3D打印、增材制造及精密成型展览会官网

| 凡本网注明“来源:广州光亚法兰克福展览有限公司”的所有作品,版权均属于广州光亚法兰克福展览有限公司,转载请注明。 凡注明为其它来源的信息,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点及对其真实性负责。若作者对转载有任何异议,请联络本网站,联系方式:020-38217916;我们将及时予以更正。 |

想象无界 智印未来

欢迎莅临深圳国际3D打印、增材制造及精密成型展览会!

联系我们

商务电话:

+86 20 3825 1558

公司地址:

广州市天河区林和西路9号耀中广场B2616室

主办单位官方微信