2025/02/24

565

探究先进陶瓷的多样化成型方法 - Formnext Asia Shenzhen

深圳国际3D打印、增材制造及精密成型展览会即将于2025年8月26-28日在深圳国际会展中心举行。邀您关注今日新资讯:

在制备先进陶瓷部件的过程中,首要步骤是根据产品特性挑选适宜化学比例和粒度的粉料。随后,依据产品所需形状,选用相应的成型技术,例如热压铸、注射成型、流延成型等,以塑造出特定形态的坯体。经过烧结工序,这些坯体将转变为致密化的瓷胎。最终,通过机械加工、激光加工等精细工艺,对瓷胎进行精细处理,从而得到精密且性能优越的先进陶瓷部件。

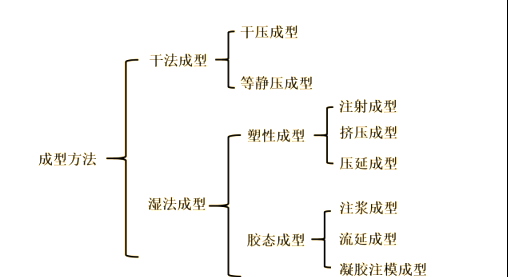

先进陶瓷成型技术的分类

湿法成型,一种将陶瓷原料与溶剂混合后制备成浆料,再注入特定形状的模具中,待坯体凝固后取出制品的方法,涵盖了注浆成型、注射成型以及凝胶注模成型等多种技术。

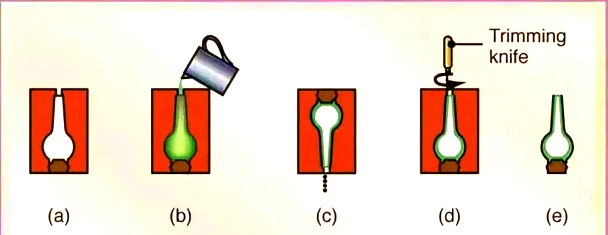

注浆成型

将粉料与溶剂(以水为主)相混合,形成浆料,随后将其注入石膏模具中。随着部分水分的自然蒸发,生坯逐渐获得足够的强度,此时便可脱模。为了进一步提高生产效率并优化生坯的均匀性,离心注浆和压力注浆技术应运而生。这种成型方法特别适用于那些对尺寸精度要求不甚严格、形状复杂的制品。其生产成本相对较低,但制品的表面粗糙度较高,结构也不尽均匀,因此不太适合大规模的工业化生产。

离心注浆:这种成型技术融合了湿法化学粉末制备与无应力致密化工艺,既可防止粉体团聚及缺陷,又能通过粉体粒径和转速的差异实现分别沉积,非常适合多层和梯度复合功能材料的制备。

压力注浆:该技术分为微压、中压和高压注浆。其中,高压注浆成型陶瓷是一种高效、高质量的制造工艺,广泛应用于电子、机械、化工等多个领域,如电子陶瓷、机械密封件及化工管道等。

注射成型

注射成型被长期视为生产高精度陶瓷部件的首选工艺。其优势在于能实现多样的结构特征、高尺寸精度、密度均匀性,并能显著减少机加工量,提升自动化程度和产能。特别是对于硬脆陶瓷精密件,“粗暴”的机加工可能导致大量微裂纹,而CIM这种近净成形的工艺则更为适宜。

但需留意,尽管注射成形能制备出均匀性好、尺寸精确的坯体,但因其有机物浓度较高,需经化学或热处理排胶,此过程可能导致坯体塌陷、开裂或翘曲。

凝胶注模成型

凝胶注模成型是一种新兴的胶态成型技术,结合了有机物聚合理论与湿法成型技术。相较于注射成型,它在精密陶瓷部件制备上展现出以下独特优势:

凝胶浇注过程中,有机物含量仅为注射成型的1/5至1/10,从而减少了粘合剂去除环节的问题。

凝胶浇注仅需将陶瓷浆料简单注入无孔模具,无需高温压力注射及配套工具和机械,简化了工艺流程。

凝胶注模成型技术已广泛应用于氧化铝、氧化锆、碳化硅、氮化铝、氮化硅等氧化物或非氧化物的精密陶瓷体系。随着技术的不断进步,凝胶注模成型已成为现代陶瓷材料制备中不可或缺的重要方法。

然而,湿法成型的干燥和排胶过程中存在开裂风险,需谨慎处理。同时,早期凝胶注模成型技术采用的丙烯酰胺单体具有神经毒性,不仅危害人体健康,还可能污染环境。因此,开发健康环保的凝胶体系是该领域的重要发展方向。

干法成型

干法成型是一种将干陶瓷粉与少量有机粘结剂或液体混合后,放入模具中,通过外部施加压力来压制成型的方法。根据加压方式的不同,干法成型主要分为单轴模压成型和等冷静压成型两种。

单轴模压成型是将干陶瓷粉末送入单轴空心模具中,通常用于制备形状简单的薄片状制品。该过程一般在低至中等的压力下进行,以避免坯体和烧结部件的不均匀性和分层。这种方法的工艺相对简单,适合规模化、工业化生产。

等冷静压成型则是瘠性料先进陶瓷的常见成型工艺。它通过将粉体放入柔性模具或包套中,并施加各项均匀的压力来进行成型。这种工艺在国内应用广泛,且技术成熟,分为干袋式等静压和湿袋式等静压两种。其特点是成本低、模具简单,生坯强度高。然而,湿袋式等静压的自动化生产效率相对较低,且尺寸精确度和复杂形状的成型仍存在挑战。

由于冷等静压技术能够显著提升产品性能、优化产品质量并带来经济效益,这一技术在众多成型工艺中脱颖而出,其应用领域持续拓宽,技术本身也日趋成熟。目前,已有数百种产品采用了等静压技术。例如,国内外广泛使用冷等静压技术大批量生产95%氧化铝陶瓷真空开关灭弧室“管壳”系列产品,该产品的合格率和使用性能均显著优于热压铸工艺。此外,该技术还应用于氧化铝和氧化锆陶瓷轴心轴套以及氧化铝陶瓷套的生产。在高压钠灯和氧化铝火花塞的制造中,干袋式等静压技术也发挥着重要作用。

尽管干袋式等静压技术能制备出形状复杂的制品,且成型压力均匀,坯体均匀性优于单轴模压成型,但其主要缺点在于设备成本相对较高,连续化生产能力不足。

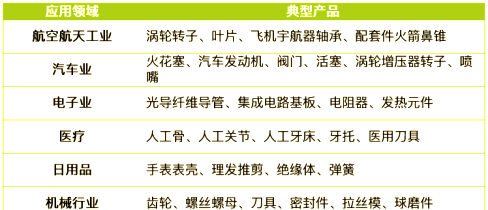

综上所述,先进陶瓷的成型技术在陶瓷制备过程中占据着举足轻重的地位。成型技术的优劣直接决定了坯体的均匀性和复杂形状部件的制备能力,进而影响到材料的可靠性和最终陶瓷部件的成本。随着高新技术领域对先进陶瓷形状和尺寸精度的要求日益严格,以及陶瓷材料本身的脆性和高硬度、高耐磨性特点带来的加工难度和成本问题,提高材料性能可靠性、实现精密成型以及降低制备和加工成本已成为先进陶瓷领域的重要挑战。

文章来源:百度

深圳国际3D打印、增材制造及精密成型展览会即将2025年8月26-28日在深圳国际会展中心举行。更多精彩论坛活动,欢迎登录官网 https://formnextasia.gymf.com.cn/

| 凡本网注明“来源:广州光亚法兰克福展览有限公司”的所有作品,版权均属于广州光亚法兰克福展览有限公司,转载请注明。 凡注明为其它来源的信息,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点及对其真实性负责。若作者对转载有任何异议,请联络本网站,联系方式:020-38217916;我们将及时予以更正。 |

想象无界 智印未来

欢迎莅临深圳国际3D打印、增材制造及精密成型展览会!

联系我们

商务电话:

+86 20 3825 1558

公司地址:

广州市天河区林和西路9号耀中广场B2616室

主办单位官方微信