2025/02/20

838

增材制造3d打印:航空航天领域的变革力量 - Formnext Asia Shenzhen

深圳国际3D打印、增材制造及精密成型展览会即将于2025年8月26-28日在深圳国际会展中心举行。邀您关注今日新资讯:

增材制造技术,也就是常说的 3D 打印,正逐步改变航空航天领域的制造格局。它能快速制造单件小批量的复杂结构,未来还会朝着设计、材料和成形一体化的方向发展,为航空航天技术带来重大变革。

在航空航天领域,增材制造技术的应用可分为三个层面。最基础的是用它来制造传统设计和材料体系的构件,解决现有制造难题;进一步是针对新的结构设计,充分发挥增材制造的优势;最高层次是实现新功能材料与结构的一体化增材制造,创造更多新功能。目前,该技术已在航空发动机、轻质功能结构等重点难点领域开展研究和应用。

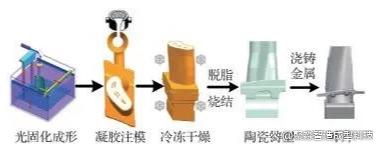

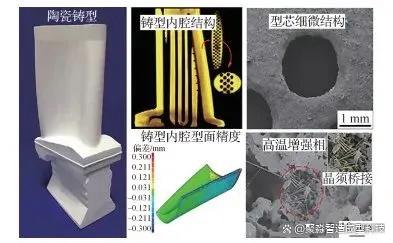

航空发动机涡轮叶片制造难度极高。随着对发动机推重比要求的提升,叶片制造面临巨大挑战。传统的熔模铸造技术在制造新型冷却结构叶片时,流程繁琐、成本高昂且周期漫长。增材制造技术为解决这些问题提供了新途径。例如,型芯/ 型壳一体化铸造技术,像西安交通大学提出的相关技术,能实现型芯 /型壳一次成形,在铸型制备、性能调控和精度控制上取得关键突破,大幅缩短空心涡轮叶片的研发周期,降低成本,还可应用于更多复杂结构的制造。此外,难熔高熵合金和陶瓷基复合材料增材制造技术也在不断发展,虽面临一些问题,但未来潜力巨大。

基于型芯/型壳一体化铸型的涡轮叶片快

基于型芯/型壳一体化铸型的涡轮叶片快高分子材料及其复合材料在航空航天领域同样具有广阔的应用前景。以聚醚醚酮(PEEK)为例,它与增材制造技术结合,能满足航空航天对零部件复杂结构和功能的需求。西安交通大学在PEEK 材料增材制造方面成果丰硕,通过不同技术实现了对其力学性能的精准调控,制造出高精度大尺寸构件,并提升了纤维增强 PEEK

基复合材料的性能。在吸波结构增材制造方面,增材制造技术也展现出独特优势,有助于实现航空隐身技术的突破。

连续纤维增强复合材料 3D打印技术是复合材料制造领域的新兴力量。它摆脱了模具的限制,降低成本的同时,还能实现复杂构件的一体化成形。该技术分为连续纤维预浸丝3D打印和连续纤维干丝原位浸渍 3D打印,国内外都在积极研究。西安交通大学不仅建立了工艺参数调控机制,还开发了界面强化方法,实现了复合材料构件的低成本快速制造。而太空 3D打印技术,尤其是连续纤维增强复合材料的太空 3D 打印,为太空制造带来了新的可能,中国在这方面已经实现了全球首次打印,走在了世界前列。

型芯/型壳一体化陶瓷铸型

型芯/型壳一体化陶瓷铸型增材制造技术在航空航天领域虽已取得诸多成果,但仍面临一些挑战。未来,它需要朝着功能材料与结构设计一体化的方向深入发展,满足航空航天对结构整体化、构件多功能化以及太空制造实用化的需求。随着技术的不断进步,增材制造技术必将为航空航天产业的发展注入强大动力,推动我国航空航天技术不断迈向新高度。

文章来源:聚淼智造成型科技

深圳国际3D打印、增材制造及精密成型展览会即将2025年8月26-28日在深圳国际会展中心举行。更多精彩论坛活动,欢迎登录官网 https://formnextasia.gymf.com.cn/

| 凡本网注明“来源:广州光亚法兰克福展览有限公司”的所有作品,版权均属于广州光亚法兰克福展览有限公司,转载请注明。 凡注明为其它来源的信息,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点及对其真实性负责。若作者对转载有任何异议,请联络本网站,联系方式:020-38217916;我们将及时予以更正。 |

想象无界 智印未来

欢迎莅临深圳国际3D打印、增材制造及精密成型展览会!

联系我们

商务电话:

+86 20 3825 1558

公司地址:

广州市天河区林和西路9号耀中广场B2616室

主办单位官方微信