2025/02/24

288

真空技术:推动先进陶瓷性能不断提升的关键技术 - 华南3D打印展

深圳国际3D打印、增材制造及精密成型展览会即将于2025年8月26-28日在深圳国际会展中心举行。邀您关注今日新资讯:

在新材料领域中,先进陶瓷作为陶瓷与无机材料的重要分支,正日益成为产业界的佼佼者。其独特的高硬度、高模量、耐高温及耐腐蚀等结构特性,加之卓越的电绝缘、透光及透波等功能,使得先进陶瓷在航天航空、信息技术、国防军工、生物医疗和新能源等多个领域大放异彩,并保持着年均7%~10%的增长率。

先进陶瓷之所以展现出如此卓越的特性,归功于其采用的高纯度、超细粒度原料以及复杂的制备工艺,相较于传统陶瓷有了显著的提升。随着先进陶瓷在更多领域的应用,对其性能的要求也日益严格。为了满足这些需求,科研人员不断在传统制备工艺的基础上进行创新,开发出新技术来优化特种陶瓷的性能,推动其持续发展。其中,成型与烧结技术的突破性进展得益于真空技术的引入。

真空技术在陶瓷成型中的应用

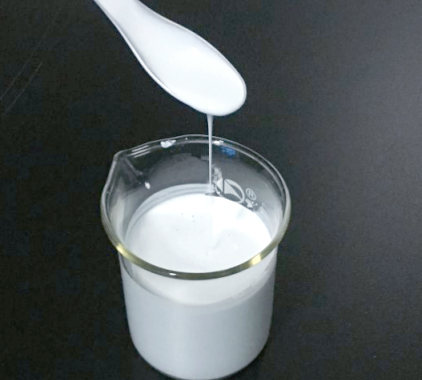

不容忽视。成型技术的好坏直接关系到陶瓷产品的质量。目前,湿法成型是应用最广泛的成型方法,适用于制备形状复杂且成分均匀的陶瓷制品。它涉及将粉料制成流动性浆料,填充模型后经干燥成型,包括注浆成型、流延成型、离心成型和凝胶注模成型等多种方式。

然而,浆料的质量是成型过程中的核心问题。理想的浆料应具备优异的流动性和稳定性,同时降低气泡含量。由于水作为常用溶剂的表面张力较大,对粉料的润湿性不佳,因此在浆料制备过程中容易产生气泡,影响坯体质量。为了解决这一问题,科研人员将真空技术引入到制备过程中,有效降低了气泡含量,提升了浆料质量,进而优化了成型效果。

注浆成型过程中,引入真空技术主要采取两种策略:其一,在石膏模外进行真空抽吸,从而增大模内外的压差;其二,在真空室内进行负压注浆。这两种方法均有助于显著减少浆料中的气泡。

另一方面,流延成型法在片状陶瓷材料的制备中占据重要地位,其优势在于可连续成型、操作简便、工艺稳定以及基片缺陷较少。在该方法中,首先将粉体原料与粘结剂、增塑剂及分散剂溶解于水基或有机溶剂中,经过充分混合后获得均匀且稳定的悬浮浆料。随后,将此浆料置入流延机的料斗内,使其在传送带上均匀涂敷并经刮刀刮压,最后通过干燥和固化过程得到薄膜生坯。为确保坯体的致密度和质量,通常会在浆料倒入流延机前进行充分的搅拌和真空脱气处理。

凝胶注模成型,这一20世纪90年代初由美国橡树岭国家实验室开发的新型陶瓷成型工艺,以其独特魅力在陶瓷领域占据了一席之地。其关键在于利用有机单体溶液的聚合反应,形成高强度的横向连接聚合物-溶剂凝胶。此法生产的坯体均匀度高、强度大,且烧结时收缩率小,非常适合精密尺寸陶瓷的制造。然而,制备浆料时长时间的机械搅拌可能引入大量气泡,特别是在浆料固含量高时,这些气泡难以自行浮出液面。气泡在交联过程中可能形成缺陷,从而影响坯体的质量。

为解决这一问题,研究者们如Yao等引入了真空技术来去除浆料中的气泡。他们采用“真空消泡+引发剂”技术,显著改善了凝胶体的均匀性,减少了成型件的缺陷,从而制备出光学性能优异的YAG透明陶瓷。在1064nm波长下的直线透过率高达8%,这一成果极大地推动了凝胶注模工艺在YAG透明陶瓷制备中的应用与发展。

真空技术在陶瓷烧结中的应用

烧结,作为先进陶瓷制备中的核心环节,实质上是坯体通过排除气孔来实现致密化的过程。这一环节对晶粒尺寸和气孔含量产生直接影响,进而决定着最终产品的性能。在众多的烧结方法中,真空技术始终扮演着不可或缺的角色,根据压力、气氛等差异,烧结方法可分为真空烧结、热压烧结、放电等离子体烧结等。

真空烧结是其中一种重要的方法。在烧结过程中,气氛因素显得尤为复杂而关键,一般可分为氧化、还原和中性三种。还原气氛往往促进阴离子从晶体表面脱离,增加扩散系数,从而有利于烧结;而氧化气氛则更利于阳离子的扩散。鉴于氧化物烧结多受O2-扩散的制约,采用还原气氛尤其是真空条件进行烧结往往更为适宜。此外,真空环境还能促进坯体内部气体的排出,加速致密化进程,从而在真空气氛中加热能够获得致密性良好的陶瓷产品。

真空烧结技术的崛起,为众多光功能陶瓷的研发与应用带来了革命性的变革。1995年,Ikesue等科学家巧妙地将经过细化处理的Y2O3与高纯Al2O3及Nd2O3粉末混合,借助球磨方法达成均匀混合,再经过等静压成型与1700~1800℃的真空烧结,成功制得相对密度高达98%的高透明YAG:Nd陶瓷,其平均晶粒尺寸为50µm,并首次实现了激光输出,这一成就无疑为真空烧结技术在光功能陶瓷领域的应用奠定了坚实基础。

此外,真空热压烧结技术的出现也为难烧结粉体的处理提供了新的解决方案。该技术将粉体置于模具内,通过施加压力与升温同步进行烧结,有效促进了致密化进程,缩短了烧结时间并降低了能耗。石墨材料因其导电性与耐压性在模具选择中占据主导地位,而真空条件不仅延长了石墨的使用寿命,还有利于阴离子的扩散,使得真空热压烧结成为一种重要的陶瓷烧结手段。

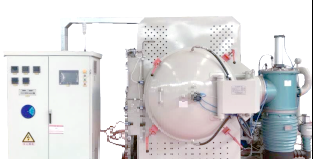

放电等离子体烧结(SPS)技术则是在热压烧结的基础上进一步发展而来,通过引入等离子体活化作用,显著提高了加热效率。尽管SPS技术采用的石墨模具与热压烧结相似,但真空气氛在SPS过程中的作用更为关键。真空条件不仅保护了材料免受氧化,还避免了石墨氧化带来的电阻变化,从而确保了脉冲电流的顺畅传输与致密化过程的顺利进行。

放电等离子体烧结炉示意图

SPS技术以其高效率在制备难烧结陶瓷材料方面表现出色。除了常见的Al2OZrO2等陶瓷外,该技术同样适用于制备ZrBHfBZrC、TiN等超高温陶瓷,以及W、Re、Ta、Mo等难熔金属及其合金。

随着先进陶瓷在生产与生活中的应用日益普及,对其性能的要求也愈发严格,这进一步推动了陶瓷制备技术的革新。其中,真空技术的引入为先进陶瓷的制备带来了全方位的提升。在湿法成型过程中,真空除泡技术的应用显著提高了浆料的均匀性,并大幅减少了成型部件中的瑕疵,成为生产高品质陶瓷不可或缺的重要环节。而在烧结阶段,真空气氛为陶瓷的致密化提供了必要的动力,推动了烧结过程的顺利进行。

文章来源:百度

深圳国际3D打印、增材制造及精密成型展览会即将2025年8月26-28日在深圳国际会展中心举行。更多精彩论坛活动,欢迎登录官网 https://formnextasia.gymf.com.cn/

| 凡本网注明“来源:广州光亚法兰克福展览有限公司”的所有作品,版权均属于广州光亚法兰克福展览有限公司,转载请注明。 凡注明为其它来源的信息,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点及对其真实性负责。若作者对转载有任何异议,请联络本网站,联系方式:020-38217916;我们将及时予以更正。 |

想象无界 智印未来

欢迎莅临深圳国际3D打印、增材制造及精密成型展览会!

联系我们

商务电话:

+86 20 3825 1558

公司地址:

广州市天河区林和西路9号耀中广场B2616室

主办单位官方微信