2025/08/13

208

新型混合成形-增材制造技术让打印效率提高这么多,你需要了解一下_深圳3d打印展会

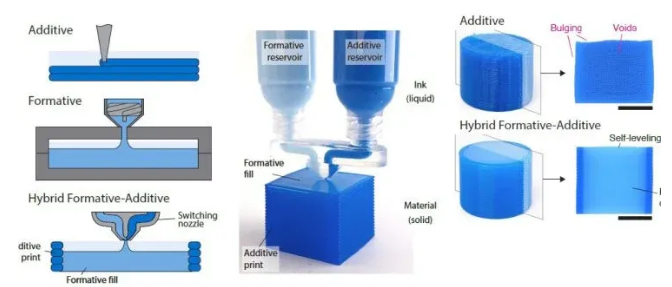

材料挤出增材制造技术因其出色的设计灵活性和材料多样性,被广泛应用于制造嵌入式电子设备、软体机器人以及血管化组织等复杂结构。然而,这种技术存在一个关键问题:喷嘴尺寸决定了体素大小,进而导致制造速度与分辨率之间存在冲突,限制了其在大规模定制和复杂结构生产中的应用效率。

为了解决这一难题,美国约翰·霍普金斯大学怀廷工程学院的研究团队提出了一种创新的制造方法——混合成形 - 增材制造技术(Hybrid formative -

additive manufacturing,

HyFAM)。该技术结合了增材制造的高精度优势和传统成形工艺的高效率,致力于实现高分辨率与高效率的统一。相关研究成果已发表在《Advanced

Materials》上。

为了解决这一难题,美国约翰·霍普金斯大学怀廷工程学院的研究团队提出了一种创新的制造方法——混合成形 - 增材制造技术(Hybrid formative -

additive manufacturing,

HyFAM)。该技术结合了增材制造的高精度优势和传统成形工艺的高效率,致力于实现高分辨率与高效率的统一。相关研究成果已发表在《Advanced

Materials》上。

HyFAM技术的核心:分区制造

HyFAM技术的关键在于分区制造策略。具体来说,高精度3D打印被用于外部轮廓和复杂结构区域,而内部结构则通过快速成形工艺进行填充。这种策略有效避免了在低细节区域逐点构建所带来的时间消耗,显著提升了整体制造效率。

实验结果显示,对于包含大面积填充区域的对象,HyFAM技术可实现10至20倍的速度提升;在高精度制造任务中,效率也能提高约两倍。这意味着在制造复杂结构时,HyFAM技术能够在保证高精度的同时,大幅缩短制造时间。

精确调控材料特性,提升制造质量

HyFAM技术的有效实施依赖于对材料流变特性与固化动力学的精确调控。通过精确控制材料的流动和固化过程,HyFAM能够实现高界面结合强度,并显著抑制翘曲、鼓胀及内部孔隙等典型缺陷的产生。这不仅提高了制造质量,还确保了产品的可靠性和耐用性。

此外,HyFAM技术展现出优异的材料适应性。研究团队已经在多种材料体系中成功验证了其可行性,包括硅胶、陶瓷、金属、环氧树脂、水泥、粘土和巧克力等。这充分体现了该技术在跨材料应用中的广泛兼容性,使其能够满足不同行业和应用场景的需求。

突破传统逐层构建限制,支持整体快速填充

HyFAM技术还突破了传统逐层构建的限制,支持跨层甚至整体结构的一次性快速填充。这种方式特别适用于特征尺寸变化大的结构,有助于提高层间结合质量,降低结构缺陷风险。例如,在制造建筑模型或复杂机械部件时,HyFAM技术可以显著减少层间缺陷,提高整体结构的完整性和稳定性。

广阔的应用前景与未来发展方向

尽管HyFAM技术在高度复杂或全面高分辨率结构的制造中仍有一定局限,但其在制造速度、设计复杂性与材料多样性之间的综合优势,使其在建筑、软体机器人与功能梯度材料等领域展现出广阔的应用前景。研究团队正在进一步探索材料复合策略,以拓展其工业适用性与功能潜力。

例如,在建筑领域,HyFAM技术可以用于快速制造大型建筑构件,显著缩短施工周期;在软体机器人领域,该技术能够制造出具有复杂内部结构的机器人部件,提升机器人的灵活性和适应性;在功能梯度材料制造中,HyFAM技术可以实现不同材料的渐进式过渡,制造出具有独特性能的复合材料。

HyFAM技术的出现为材料挤出增材制造领域带来了新的突破。通过结合增材制造的高精度和传统成形工艺的高效率,HyFAM不仅大幅提高了制造速度,还保持了高分辨率和高质量。其广泛的材料适应性和突破传统逐层构建限制的能力,使其在多个领域具有巨大的应用潜力。随着研究的深入和技术的不断完善,HyFAM有望在未来的制造业中发挥重要作用,推动更多行业的创新与发展。

文章来源:深圳3d打印展会

深圳国际3D打印、增材制造及精密成型展览会即将2025年8月26-28日在深圳国际会展中心举行。门票观众预登记及更多精彩论坛活动,欢迎点击这里进入深圳国际3D打印、增材制造及精密成型展览会官网

| 凡本网注明“来源:广州光亚法兰克福展览有限公司”的所有作品,版权均属于广州光亚法兰克福展览有限公司,转载请注明。 凡注明为其它来源的信息,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点及对其真实性负责。若作者对转载有任何异议,请联络本网站,联系方式:020-38217916;我们将及时予以更正。 |

想象无界 智印未来

欢迎莅临深圳国际3D打印、增材制造及精密成型展览会!

联系我们

商务电话:

+86 20 3825 1558

公司地址:

广州市天河区林和西路9号耀中广场B2616室

主办单位官方微信