2025/07/14

827

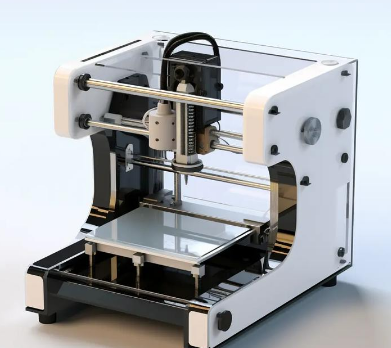

3d打印机器打印的逻辑是什么?

3D打印机器的核心逻辑可以概括为“数字模型→分层切片→逐层叠加→实体成型”四步循环,本质上是把三维物体降维成二维路径,再用材料把二维路径重新“长”回三维。

数字模型

数字模型

先在CAD软件里做出一个封闭、水密的立体模型,输出 STL 或 3MF 文件。这个模型是理想状态的“终点”,打印机的任务就是把它物理复现。

分层切片

切片软件把模型沿 Z 轴切成 0.05-0.3 mm 厚的薄片,每一层生成一条或多条二维路径(G-code)。指令里包含了喷头/激光/刮刀的移动轨迹、温度、速度、材料流量等参数——这一步相当于把“雕塑”拆成一本“动画胶片”。

逐层叠加

打印机读取 G-code,重复以下动作:

运动系统按路径在平面上移动;

能量源(加热喷头、激光、紫外光等)按配方熔化、烧结或固化材料;

平台下降(或喷头上升)一个层厚,腾出空间给下一层。

每完成一层,就自动“刷新”下一帧,直到堆叠成完整的三维实体。

实体成型

打印结束后去除支撑、固化、烧结或上色,得到与数字模型几乎一致的功能件或外观件。整个过程把复杂的三维形状拆解成可批量复制的二维操作,既降低了制造门槛,也释放了设计自由度。

想象无界 智印未来

欢迎莅临深圳国际3D打印、增材制造及精密成型展览会!

联系我们

商务电话:

+86 20 3825 1558

公司地址:

广州市天河区林和西路9号耀中广场B2616室

主办单位官方微信