2025/06/06

215

新加坡国立大学团队研究出3D打印自供电发光皮肤可用于水下通信

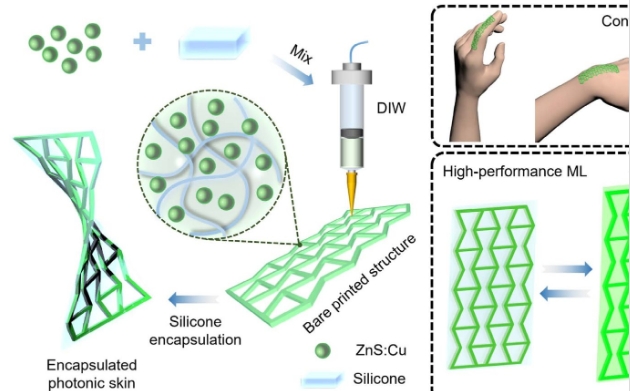

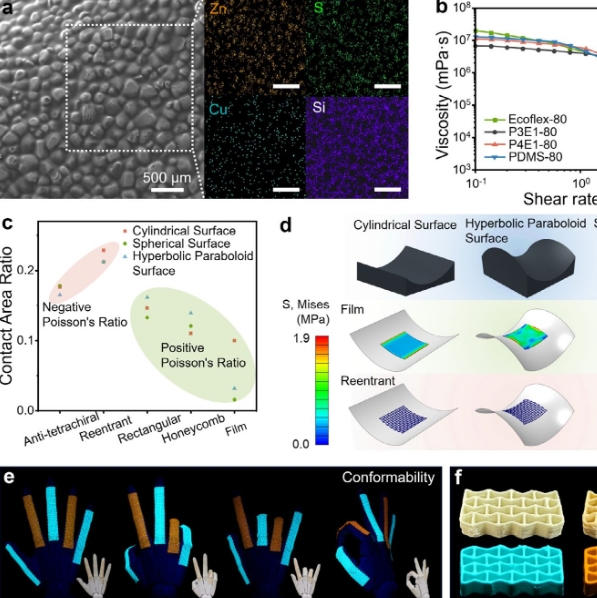

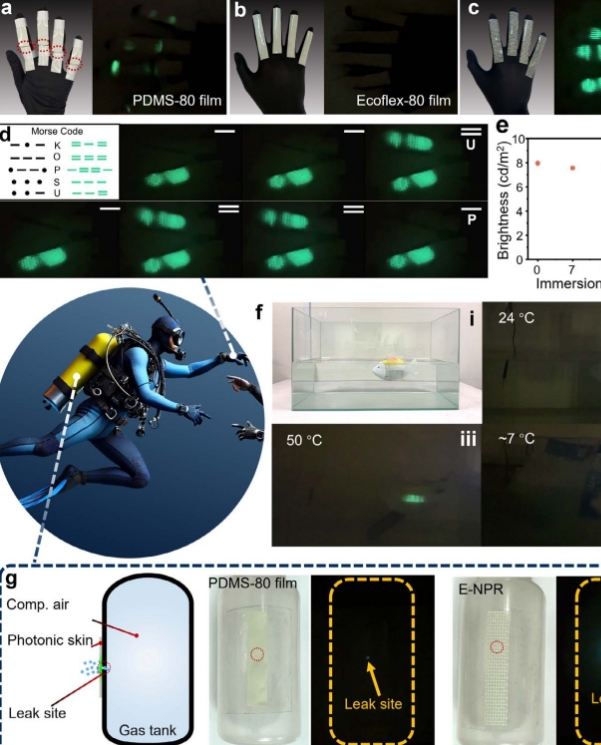

新加坡国立大学的研究团队开发了一种3D打印的自供电发光皮肤,利用负泊松比几何结构和直接墨水书写(DIW)技术,将掺杂铜的硫化锌(ZnS:Cu)发光颗粒与柔性硅橡胶混合,逐层构建出复杂结构。这种材料在拉伸时会发光,且具有良好的柔韧性和适应性。

负泊松比设计提升性能

负泊松比设计提升性能

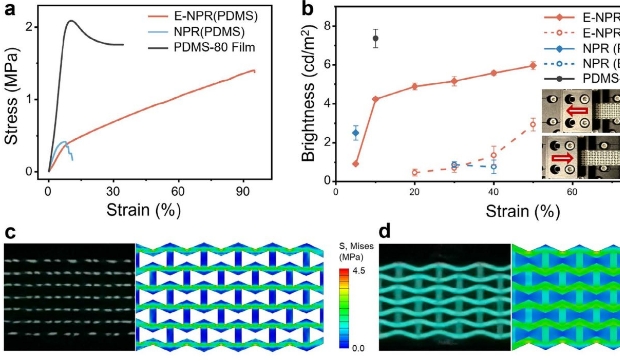

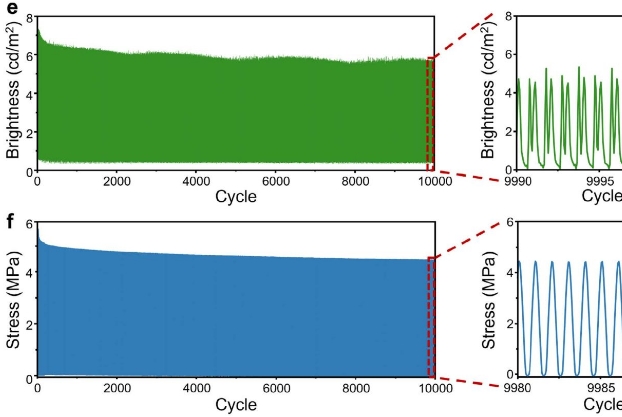

研究人员采用负泊松比设计,使发光皮肤在拉伸时横向膨胀,而不是变薄。这种设计使其能够更好地贴合弯曲或不规则的表面,如关节、柔性机器人或水下设备,而不易起皱或脱落。此外,通过封装在透明硅橡胶中,发光皮肤在经过10,000次拉伸和松弛循环后仍能保持明亮且均匀的发光。

多场景应用展示

多场景应用展示

研究团队展示了发光皮肤的多种应用场景,包括:

水下通信:集成到可穿戴手套中,通过手指手势实现基于光的摩尔斯电码通信,即使在低温水中也能正常工作。

气体泄漏检测:应用于气罐上监测泄漏,通过局部机械力在泄漏部位产生明亮的蓝绿色光。

机器人技术:安装在机器鱼上,证明了其在不同温度水环境中的适应性和可靠性。

迈向无电子器件的水下通信

迈向无电子器件的水下通信

与传统的LED和光纤相比,这种可拉伸的机械发光皮肤不依赖刚性形状因子和外部电源,为水下通信和泄漏检测提供了一种自供电、适应性强的替代方案。未来的研究方向包括增强传感集成和机器人应用,探索适用于极端环境的强大发光系统。

增材制造中的多功能材料趋势

增材制造中的多功能材料趋势

发光皮肤的开发反映了增材制造中向多功能材料发展的趋势。研究人员越来越多地使用多材料3D打印技术,将传感、驱动和信号功能直接嵌入设备中,为未来的智能材料和系统开发提供了新的思路。

想象无界 智印未来

欢迎莅临深圳国际3D打印、增材制造及精密成型展览会!

联系我们

商务电话:

+86 20 3825 1558

公司地址:

广州市天河区林和西路9号耀中广场B2616室

主办单位官方微信