2025/03/04

304

激光焊接技术的多样优势与应用探索 - Formnext Asia Shenzhen

深圳国际3D打印、增材制造及精密成型展览会即将于2025年8月26-28日在深圳国际会展中心举行。邀您关注今日新资讯:

近年来,激光焊接技术逐渐崭露头角,成为科技领域的新星。激光焊接,究竟是何方神圣?其独特的工作原理和显著的优势又是什么呢?让我们一探究竟。

首先,我们来了解一下激光的基本概念。

激光,这一1960年诞生的科技奇迹,最初是通过闪光灯泡激发红宝石晶粒所产生的。尽管其瞬间脉冲峰值能量高达106瓦,但受限于晶体的热容量,它只能产生短暂的脉冲光束且频率较低,因此仍属于低能量输出。

接下来,我们探讨激光焊接的诸多优势。

激光焊接技术能够实现低热量输入,显著减小热影响区的金相变化范围,从而降低因热传导导致的变形。此外,它还能简化厚板焊接工艺,甚至无需使用填料金属。由于激光焊接属于非接触式制程,因此避免了电极污染和受损的问题,同时减少了机具的耗损和变形。

激光束的聚焦、对准以及光学仪器的引导特性使得激光焊接能够在工件周围灵活操作,不受空间限制。此外,激光焊接还适用于封闭空间内的作业,并能精确对准焊件,不受磁场影响。它还能焊接小型且间隔相近的部件,以及不同物性的金属,如不同电阻的两种金属。

激光焊接的自动化和高速特性使其易于以数位或电脑进行控制。在焊接薄材或细径线材时,它避免了电弧焊接中的回熔问题。同时,穿孔式焊接技术使得焊道深一宽比高达10:1。更值得一提的是,激光焊接甚至可以在多个工作站之间切换激光束传送装置。

尽管激光焊接拥有诸多优势,但也有其局限性。在探讨这些优势时,我们也需要理性看待并思考如何克服这些潜在的挑战。

在激光焊接过程中,焊件的位置必须非常精确,确保其处于激光束的聚焦范围之内。这是激光焊接技术得以实现高精度、高质量焊接的关键因素之一。

在激光焊接过程中,如果需要使用夹治具来固定焊件,那么必须格外小心,确保焊件最终所处的位置与激光束即将冲击的焊点精确对准。这是因为激光焊接对位置的要求极为严格,任何微小的偏差都可能导致焊接质量下降。

激光焊接的应用受到一定限制,尤其是对于厚度超过19mm的工件,由于其渗透厚度有限,可能不适宜在生产线上采用激光焊接技术。

高反射性和高导热性的材料,例如铝、铜及其合金,其焊接性会受到激光的影响。

在实施中高能量激光束焊接过程中,为了确保焊道的顺利形成,需要利用等离子控制器来清除熔池周边的离子化气体。

在实施高能量激光束焊接时,普遍面临一个问题:能量转换效率较低,通常不足10%。

由于高能量激光束焊接过程中焊道快速凝固,可能会引发气孔和脆化等潜在问题。

为了充分发挥激光焊接的潜力并克服其潜在缺陷,研究者们探索了多种复合焊接工艺,如激光与电弧、激光与等离子弧、激光与感应热源的复合,以及双激光束或多光束激光焊接。此外,还提出了一系列辅助工艺措施,例如激光填丝焊(包括冷丝焊和热丝焊)、磁场辅助增强激光焊、保护气控制熔池深度的激光焊,以及激光辅助搅拌摩擦焊等。

1、激光焊接的关键因素包括:

-

功率密度:这是激光加工中的核心参数。高功率密度使得材料在微秒级别内即可达到沸点,从而实现高效去除,如打孔、切割和雕刻。而对于较低功率密度,材料在熔点处长时间停留,形成优质的熔融焊接。在传导型激光焊接中,适宜的功率密度范围通常为10^4~10^6W/cm^2。

-

激光脉冲波形:对于薄片焊接尤为重要。高强度激光束照射时,金属表面会反射大部分激光能量。在一个激光脉冲的作用期间内,金属反射率会有显著变化,这直接影响到焊接质量。

-

激光脉冲宽度:脉宽是脉冲激光焊接的关键参数。它不仅决定了材料去除与熔化的界限,还对加工设备的造价和体积产生重要影响。

-

离焦量对焊接质量的影响:激光焊接时,离焦量的选择至关重要。激光焦点处的功率密度过高,容易导致蒸发成孔。而离开焦点平面的各处,功率密度分布则相对均匀。正离焦与负离焦是两种常见的离焦方式,它们对熔池形状和熔深有着显著的影响。

-

实验揭示,当激光加热材料50至200微秒后,材料开始熔化。这一过程伴随着液相金属的形成和汽化,产生高压蒸汽,以极高速度喷射并发出耀眼白光。同时,高浓度汽体推动液相金属向熔池边缘移动,导致熔池中心出现凹陷。在负离焦情况下,材料内部的功率密度超过表面,从而促进更强烈的熔化和汽化,使光能深入材料内部。因此,在实际应用中,需要较大熔深时采用负离焦,而焊接薄材料则适宜使用正离焦。激光焊接技术的不断进步和应用,正推动着全球家电产业迈向新篇章,不仅实现了产品升级,更展现了科技的无穷魅力。

2、制造业的应用

激光拼焊(Tailored Bland Laser Welding)技术在全球轿车制造业中已得到广泛应用。在国内,如Passat、Buick、Audi等引进车型的生产中,也已采用该技术来制造剪裁坯板结构。此外,日本在制钢业中采用CO2激光焊替代了传统的闪光对焊,以连接轧钢卷材。在超薄板焊接领域,如厚度低于100微米的箔片,常规熔焊难以实现,但通过采用特殊输出功率波形的YAG激光焊,成功完成了焊接,这进一步证明了激光焊的广泛适用性。更值得一提的是,日本还首次将YAG激光焊技术应用于核反应堆中蒸气发生器细管的维修,展示了该技术的创新与实力。同时,国内学者如苏宝蓉也开展了齿轮的激光焊接技术研究。

3、粉末冶金领域的应用

随着科技的持续进步,许多工业领域对材料提出了更为严苛的要求,传统的冶铸方法已难以满足这些需求。粉末冶金材料凭借其独特的性能和制造优势,正逐步在汽车、飞机、工具刃具等制造业中替代传统材料。然而,随着粉末冶金材料的广泛应用,其与其他零件的连接问题逐渐凸显,成为制约其进一步发展的瓶颈。

自80年代初开始,激光焊接技术以其出色的特性被引入粉末冶金材料的加工领域,为这一材料的应用带来了全新的可能性。例如,在金刚石的连接中,传统的钎焊方法因结合强度不足、热影响区过大,特别是在高温和高强度环境下,钎料容易熔化脱落。而激光焊接技术的运用,则显著提高了焊接强度和耐高温性能,为粉末冶金材料的应用拓展了新的空间。

4、汽车工业的应用

自20世纪80年代后期千瓦级激光成功应用于工业生产以来,激光焊接技术在汽车制造业中得到了广泛应用。如今,激光焊接生产线已成为汽车制造业的重要成就之一。

欧洲的汽车制造厂,如德国的奥迪、奔驰、大众,以及瑞典的沃尔沃,在20世纪80年代就已率先采用激光焊接技术来焊接车顶、车身和侧框等钣金部件。随后,美国通用、福特和克莱斯勒公司也在90年代将激光焊接引入汽车制造,尽管起步较晚,但发展迅速。

意大利的菲亚特汽车公司在其钢板组件的焊接装配中广泛采用了激光焊接技术。同时,日本的日产、本田和丰田汽车公司在制造车身覆盖件时也应用了激光焊接和切割工艺。高强钢激光焊接装配件因其出色的性能在汽车车身制造中得到了越来越多的应用。

针对汽车工业批量大、自动化程度高的特点,激光焊接设备正朝着大功率、多路式方向发展。此外,美国Sandia国家实验室与PrattWitney联合进行了激光焊接过程中添加粉末金属和金属丝的研究,以提高焊接质量和效率。德国不莱梅应用光束技术研究所在铝合金车身骨架的激光焊接方面也进行了深入的研究,并开发出高效的生产线,已在奔驰公司工厂投入生产。

5、电子工业的应用

激光焊接技术在电子工业,特别是微电子领域,展现出了广泛的应用前景。其独特的热影响区小、加热迅速且集中、热应力低的特性,使得激光焊接在集成电路和半导体器件壳体的封装中表现出显著的优越性。同时,在真空器件的研制过程中,如钼聚焦极与不锈钢支持环、快热阴极灯丝组件的制造,激光焊接也发挥了重要作用。此外,对于传感器或温控器中的弹性薄壁波纹片,其厚度仅在0.05-0.1mm之间,采用传统焊接方法面临诸多挑战,而激光焊接则能轻松应对,显示出广泛的应用价值。

6、生物医学领域的应用

激光焊接技术在生物医学领域的应用始于20世纪70年代。当时,Klink等及jain成功地将激光焊接应用于输卵管和血管的修复,并展现了其显著的优势。自此,越来越多的研究者开始尝试使用激光焊接来修复各种生物组织,并将其推广至其他组织的焊接工作。

在激光焊接神经的研究方面,国内外学者主要聚焦于激光波长、剂量对功能恢复的影响,以及激光焊料的选择等关键问题。刘铜军等人在进行激光焊接小血管及皮肤等基础研究的同时,还对大白鼠胆总管进行了成功的焊接研究。

相较于传统的缝合方法,激光焊接技术因其快速吻合、无异物反应、保持机械性质以及按原生物力学性状生长等独特优势,预计将在未来的生物医学领域得到更加广泛的应用。

7、其他领域的应用

激光焊接技术在众多行业中逐渐崭露头角,特别是在特种材料的焊接方面,国内已进行了广泛的研究。例如,BT20钛合金、HEl30合金以及Li-ion电池的激光焊接都取得了显著进展。此外,德国玻璃机械制造商GlamacoCoswig公司与IFW接合技术与材料实验研究院携手,共同开发出了一种革命性的激光焊接新技术,该技术专为平板玻璃而设计。

随着科技的日新月异,激光焊接技术也在持续改进中。以下几种新技术的出现,不仅将进一步拓宽激光焊接的应用领域,还将大幅提升其自动化控制水平。

1、填充焊丝激光焊

在传统的激光焊接过程中,通常不填充焊丝,这要求焊件装配间隙必须非常精确。然而,在实际生产中,这种高精度的装配间隙往往难以实现,从而限制了激光焊接的应用范围。为了解决这一问题,人们发展了填充焊丝激光焊技术。通过这种方法,可以显著降低对装配间隙的严格要求。例如,在焊接板厚为2mm的铝合金板时,如果不使用填充焊丝,板材间隙必须严格控制为零才能获得满意的焊接成形。而采用直径为1.6mm的焊丝作为填充金属后,即使间隙增加到1.0mm,也能确保焊缝的成形质量。此外,填充焊丝还可以用于调整焊接化学成分或进行厚板的多层焊接。

2、光束旋转激光焊

通过使激光束在焊接过程中发生旋转,可以显著降低对焊件装配以及光束对中的精确度要求。例如,在焊接2mm厚的高强合金钢板时,这种方法允许对接缝的装配间隙从0.14mm扩大至0.25mm;而对于4mm厚的钢板,这一间隙可从0.23mm增至0.30mm。同时,光束中心与焊缝中心的对准误差也可以从0.25mm提升至0.5mm。

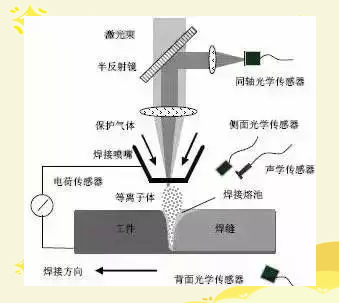

3、激光焊接质量的在线检测与控制

近年来,国内外学者纷纷致力于激光焊接过程的在线检测研究,其中,利用等离子体产生的光、声、电荷信号进行检测的方法备受关注。少数先进的研究成果已成功实现了闭环控制,为激光焊接质量的实时监测与调控提供了有力支持。

文章来源:百度

深圳国际3D打印、增材制造及精密成型展览会即将2025年8月26-28日在深圳国际会展中心举行。更多精彩论坛活动,欢迎登录官网 https://formnextasia.gymf.com.cn/

| 凡本网注明“来源:广州光亚法兰克福展览有限公司”的所有作品,版权均属于广州光亚法兰克福展览有限公司,转载请注明。 凡注明为其它来源的信息,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点及对其真实性负责。若作者对转载有任何异议,请联络本网站,联系方式:020-38217916;我们将及时予以更正。 |

想象无界 智印未来

欢迎莅临深圳国际3D打印、增材制造及精密成型展览会!

联系我们

商务电话:

+86 20 3825 1558

公司地址:

广州市天河区林和西路9号耀中广场B2616室

主办单位官方微信